Bei der Entwicklung von Elektronikbaugruppen in der Automobilindustrie führen EMV-Probleme mittlerweile zu sehr hohen Entwicklungskosten und Zeitverlust.

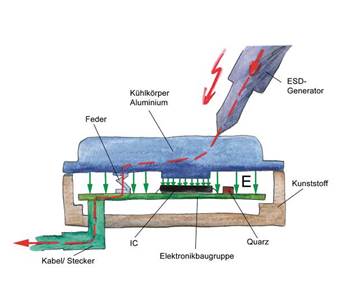

Die Anforderungen an die Leistungsfähigkeit von elektronischen Systemen im Automobil sind stetig gestiegen. Das führt zum vermehrten Einsatz hochintegrierter ESD empfindlicher ICs. Daraus folgt, dass auch zunehmend ESD-Probleme in Schaltungen zu Funktionsfehlern führen. Diese Funktionsprobleme betreffen zum großen Teil hochintegrierte Mikrocontroller, in denen ursächlich die Oszillatorzellen und die PLL-Zellen übermäßig empfindlich auf ESD-Vorgänge reagieren. Die heutigen Anwendungen erreichen im schlimmsten Fall nicht einmal 2 kV ESD-Festigkeit. Die Erfahrung hat gezeigt, dass Anwendungen mit Kühlkörper auf dem Mikrocontroller besonders empfindlich sind (Bild 1).

Im Bild 1 ist der Wirkmechanismus des ESD-Störvorgangs dargestellt. Der ESD-Generator koppelt den Störimpuls in den Kühlkörper ein. Dadurch entsteht eine Störspannungsdifferenz zwischen Kühlkörper und Elektronikbaugruppe. Diese Spannungsdifferenz erzeugt zwischen beiden Komponenten ein elektrisches Störfeld. Im Bereich des Kühlkörpers ist die elektrische Feldstärke am höchsten, da dort der Abstand zum IC am kleinsten ist. Die praktischen Abstände liegen im Bereich ca. 0,2 – 1mm. Diese hohe elektrische Feldstärke kann zum Ausfall des ICs führen.

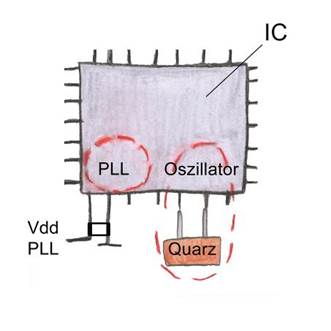

Wenn man mit von Hand geführten elektrischen Feldquellen den IC untersucht , wird man feststellen, dass die PLL- und Oszillatorbereiche besonders empfindlich reagieren. Eine entsprechende Fehlerauswertung des ICs bestätigt PLL- und Oszillatorfehler.

Den entsprechenden Fehlerbildern lassen sich, der Anwendung Bild 1folgend, ESD-Festigkeiten zuordnen:

- Oszillatorzellen 2 kV ESD

- PLL-Zellen 3 kV ESD

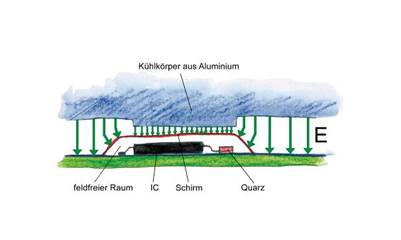

Um sicher zu gehen, dass der IC über das elektrische Feld nicht beeinflusst wird, kann man einen Schirm über dem IC anbringen. (Bild 3) Damit können die elektrischen Felder, die vom Kühlkörper ausgehen, abgefangen werden. Bei dem ESD-Test muss sich der Schirm dann auch über den Schwingquarz erstrecken.

Die ESD-Störfestigkeit kann mit dieser Maßnahme auf ca. 15 kV erhöht werden. Die 15 kV-Grenze ist nicht durch den Schirm fest gelegt, sondern durch weitere Schwachstellen in der Elektronikbaugruppe. Von dort werden die Störungen unter dem Schirm hindurch über Leitungsnetze in den IC gekoppelt.

Der ESD-Test kann nur an der fertigen Komponente durchgeführt werden. Das bedeutet, dass alle Teile der Komponente und die Werkzeuge für deren Herstellung fertig entwickelt und produziert sind. Der übliche Weg, die Störfestigkeit durch Layoutänderung der Leiterkarte zu erreichen, führt in unserem Beispiel nicht zum Ziel. Die ESD-Störungen wirken vom Kühlkörper ausgehend direkt auf das Gehäuse des ICs ein. Nur durch eine Veränderung der mechanischen Konstruktion kann das Problem gelöst werden. Das bedeutet, dass mechanische Konstruktionsteile geändert werden müssen und somit auch die Werkzeuge für deren Herstellung. Das ist teuer.

Das Problem kann man vermeiden, wenn man im Vorfeld die EMV-Eigenschaften des ICs kennt

In zwei Bereichen kann also vorgegangen werden:

- die Verbesserung des ICs durch den IC-Hersteller. Diese Vorgehensweise ist in praktischen Anwendungen bereits umgesetzt worden.

- die geeigneten EMV-Maßnahmen in der mechanischen Konstruktion einplanen.

Um die EMV-Eigenschaften von ICs zu ermitteln, sind Messungen notwendig.

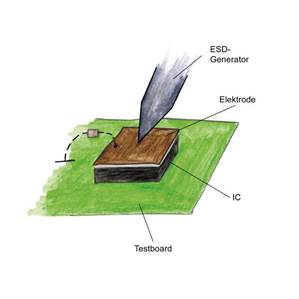

Im Bild 4 ist ein Messaufbau dargestellt, mit dem die E-Feldempfindlichkeit gegenüber ESD-Pulsen mit einem ESD-Generator gemessen werden kann. Zu diesem Zweck wird über dem IC eine Elektrode angeordnet auf die die Spitze des ESD-Generators aufgesetzt wird. Durch Beaufschlagung mit ESD-Impuls entsteht zwischen der Elektrode und dem Testboard ein entsprechendes elektrisches Pulsfeld. Durch Steigerung der Spannung des ESD-Generators kann man die Störschwelle des ICs ermitteln. Das Verfahren ist relativ ungenau, da der elektrische Feldimpuls stark vom Typ und der Position des ESD-Generators abhängig ist . Beispielsweise können die Impulsflanken des ESD-Generators von Einschwingvorgängen überlagert werden, die stark vom Typ des Generators abhängig sind. Dann kann sich zum Beispiel durch Neigen der ESD-Pistole die Kurvenform des Pulses verändern. Es kann auch Streufeld aus dem Generatorgehäuse austreten und den IC unkontrollierbar beeinflussen. Weitere Variationen und ähnliche Verfahren sind möglich

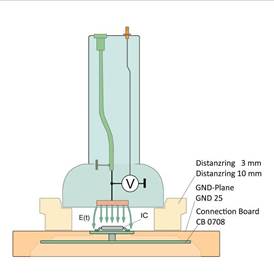

Ein definiertes Verfahren ist in Bild 5 dargestellt.

Beim Prüfen befindet sich der IC in einem geschirmten Raum, der durch die Groundplane, dem Distanzring und der Feldquelle gebildet wird. Die Feldquelle ist mit Hilfe des Distanzrings in einer definierten Höhe über dem IC angeordnet. In der Feldquelle befindet sich eine Elektrode, die mit einem Prüfspannungsimpuls beaufschlagt wird. Die Elektrode erzeugt ein definiertes elektrisches Feld, in dem der IC platziert ist. Mit der Feldquelle können die verschiedensten Prüfimpulse generiert werden, die in der Praxis auftreten können. Praktisch können 200ps Impulsflanken, 1ns und 5ns Impulsflanken auftreten. Die Elektrodenspannung wird gesteigert, bis die Störschwelle des ICs erreicht ist.

In der Praxis können bei dem ESD-Vorgang durch Konstruktionsteile Magnetfelder entstehen, die den IC zusätzlich beeinflussen. Mit dem gleichen Messaufbau und einer Magnetfeldquelle kann die Störschwelle für Magnetfeld des ICs ermittelt werden. Bei diesen Messungen sind die Fehlerbilder des ICs auszuwerten. In Tabelle 1 sind die Messergebnisse für ESD-Störfestigkeit für einen Mikrocontroller in Abhängigkeit von der Flankensteilheit des Störimpulses dargestellt.

| 200 ps | 1 ns | 5 ns | |

|---|---|---|---|

| E | 1,4 kV | 1,8 kV | 6,0 kV |

| H | 2,8 kV | 3,0 kV | 7,0 kV |

Mit den beschriebenen Messaufbauten können EMV-Parameter von ICs erfasst werden. Mit diesen Ergebnissen können entsprechende konstruktive Maßnahmen für den IC eingeplant werden.

Wenn der IC über elektrisches oder magnetisches Feld von außen gestört wird, sind Gegenmaßnahmen nicht über eine Veränderung des Layouts, sondern nur über Maßnahmen der mechanischen Konstruktion zu erreichen.

Für das konkrete Beispiel Bild 1: ein Kühlkörper über einem IC erzeugt hohes elektrisches Feld, können folgende Gegenmaßnahmen angewendet werden:

- Erhöhung der Zahl der Kontaktfedern zwischen Elektronikbaugruppe und Kühlkörper

- Anordnung eines lokalen Schirms über dem IC, Bild 3

- Möglichst allseitige Umfassung der Baugruppe mit schirmendem Gehäuse (eventuell Durchführungsfilter)

- Verschieben des ICs auf die feldfreie Seite (Kühlung nicht möglich)

- Abstand des ICs zum Kühlkörper vergrößern

Punkt 1) Die Kontaktfedern vermindern die Spannungsdifferenz zwischen Kühlkörper und Flachbaugruppe. Das wird dadurch erreicht, dass sich durch das parallele Anordnen von mehreren Federn ihre Gesamtinduktivität verringert. Praktisch kann es sein, dass ca. 20 Federn eingebaut werden müssen, um das Ziel zu erreichen. Wenn die Federn ungünstig angeordnet sind, kann ihr Streumagnetfeld den IC stören. Es sind also komplexe und umfangreiche Untersuchungen notwendig, um eine günstige Position der Federn zu ermitteln. Bei Anwendung eines Aluminiumkühlkörpers ist eine sichere Kontaktierung der Federn nicht gewährleistet. Das bedeutet, dass der Aluminiumkühlkörper zusätzlich galvanisch verzinnt werden muss. Bei dieser Maßnahme entstehen hohe Kosten. An dieser Stelle kann die Verwendung eines IC-Schirmes (siehe Punkt 2) preisgünstiger sein.

Punkt 2) Bei Anordnung eines lokalen Schirms über dem IC (analog Bild 3) ist zu beachten, dass der Quarz in der Schirmung enthalten sein muss. Man kann den Quarz aber auch in einem feldfreien Bereich, z.B. auf die andere Seite der Elektronikbaugruppe bestücken.

Weiterhin ist die zu beachten, dass das Schirmbauteil für den Fertigungsprozess geeignet sein muss.

Punkt 3) Die metallische Abschirmung muss sich möglichst um die Baugruppe schließen. Das behindert unter Umständen die Verwendung von Kunststoffgehäusen.

Punkt 4) Wenn der IC nicht unbedingt gekühlt werden muss, kann er in feldfreie Bereiche verschoben werden, die zum Beispiel auf der anderen Seite der Elektronikbaugruppe sein könnten. Dazu ist zu beachten, dass dort befindliche metallische stegartige Konstruktionsteile Magnetfelder auskoppeln können, die wiederum den IC beeinflussen können. Ob die Umstellung der ganzen Konstruktion in diese Richtung erfolgreich ist, bestätigt sich erst relativ spät beim Test des ersten Musters.

Punkt 5) Die theoretische Möglichkeit der Vergrößerung des Abstandes des Kühlkörpers zum IC bringt eine Verringerung der elektrischen Feldstärke. Gleichzeitig werden die Wärmeübertragung und damit die Kühlwirkung auf den IC verschlechtert.

Zusammenfassend kann man sagen, dass es für die Entwicklung einer störfesten Komponente hinsichtlich Zeit- und Kostenersparnis von Vorteil ist, ESD-Parameter der Mikrocontroller kennen. Das heißt die ESD-Parameter der Mikrocontroller müssen gemessen werden. Damit können schon bei der Entwicklung der Komponente gezielt die notwendigen Gegenmaßnahmen eingeplant werden, um die Störfestigkeit der gesamten Komponente zu erreichen.