Das hier beschriebene Mikrocontrollersystem mit Laufzeitmessung wird durch ESD so beeinflusst, dass Laufzeitfehler auftreten.

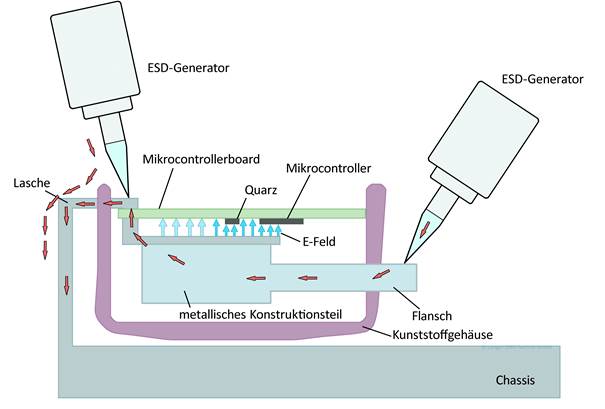

Im Bild 1 ist der Aufbau des Laufzeitmesssystems schematisch dargestellt. Wenn mit einem ESD-Generator in die Lasche oder den Flansch des Prüflings eingekoppelt wird, entstehen Laufzeitfehler im System.

Die Laufzeitfehler äußern sich darin, dass Laufzeiten um einige µs verlängert auftreten. Der Verdacht liegt nahe, dass das Taktsystem des Mikrocontrollers von ESD beeinflusst wird.

Das wird dadurch bestätigt, dass nur Laufzeitfehler ohne weitere Fehlerbilder auftreten. Dieses Verhalten schließt eine Störung des internen Programmablaufs des Mikrocontrollers nahezu aus. Da die Länge der Laufzeitänderung immer wieder in einem bestimmten Zeitbereich liegt, könnte man vermuten, dass das Taktsystem des Mikrocontrollers Sprünge im Zeitablauf ausführt.

Um diese Vermutung nachzuweisen, wird ein PWM-Ausgang auf eine feste Frequenz von 1 kHz programmiert. Wenn Sprünge im Zeitablauf entstehen, wird der PWM-Ausgang ebenfalls diese Sprünge ausführen. Die Schwierigkeit der Nachweisführung besteht darin, dass die Messung am PWM-Ausgang mit einem Oszilloskop durch ESD stark gestört wird. Unter diesem starken ESD-Einfluss wird am Oszilloskop das Messsignal von Störungen überdeckt.

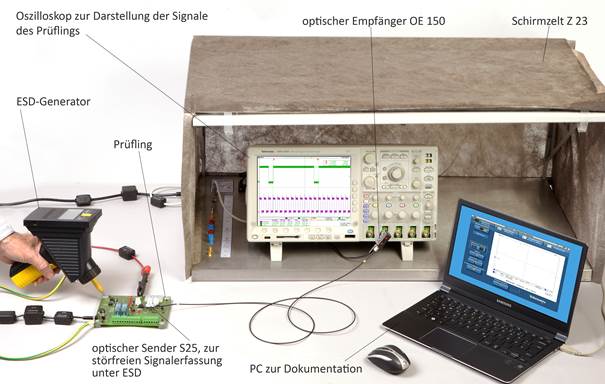

Um das Problem zu lösen wird ein spezielles optisches Messsystem verwendet. Das Oszilloskop wird für die Messungen von einem Schirmzelt geschützt (Bild 2). Auf dem Mikrocontrollerboard wird der optische Sender angeschlossen. Der Sender hat einen Versorgungsspannungseingang, einen Masse- und einen Signaleingang. Der Masseanschluss des Senders wird direkt auf die Groundfläche des Mikrocontrollerboards gelötet.

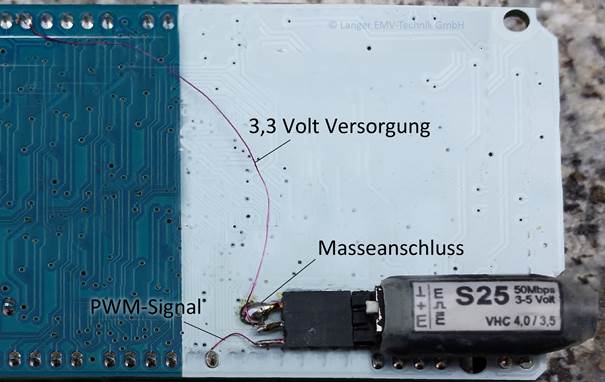

Der optische Sender benötigt für seine Versorgung 3 mA. Diese werden aus der 3,3 V – Versorgung des Mikrocontrollerboards entnommen. Mit einer Leitung wird der Versorgungspin des optischen Senders mit einem 3,3 V - Anschluss des Mikrocontrollerboards verbunden (Bild 3).

Der Signaleingang des optischen Senders wird über eine Leitung mit dem Anschluss des PWM-Ausgangs verbunden.

Der optische Sender wird über einen Lichtwellenleiter (LWL) mit dem optischen Empfänger verbunden. Der optische Empfänger wird am Oszilloskop auf den Kanal 1 gesteckt. Es wird erwartet, dass der High-Zustand (200 µs) oder Low-Zustand des PWM-Signals (1 kHz) durch ESD-Einfluss verlängert wird. Zur Triggerung sind zwei Varianten vorgesehen. Einmal mit Impulsbreitentriggerung von > 200 µs auf die High-Phase des Impulses. Zum anderen das übliche Triggern auf die steigende Flanke des PWM-Signals. Dabei wird die Nachleuchtfunktion des Kanals auf 4 s eingestellt, um das kurzzeitige Aufleuchten des Fehlervorgangs zu dehnen. Diese Einstellungen helfen, die sporadischen ESD-Signale sicher zu erfassen.

Die ersten Messungen ergeben, dass vom optischen System beim Auslösen eines ESD-Impulses ein 25 ns breiter Störimpuls an das Oszilloskop übertragen wird. Um das zu verhindern, wird der optische Sender mit Kupferfolie abgeschirmt (Bild 4). Das hat zur Folge, dass die 25 ns breiten Störungen stark reduziert werden. Als Ursache der Störungen wird die 2 cm lange im Layout des Mikrocontrollerboards geführte PWM-Leitung ermittelt. Eine Entstörung erfolgt mit einem 100 pF Kondensator, der direkt am Eingang des optischen Senders angebracht wird. Damit arbeitet das optische System bis 9 kV ESD-Spannung fehlerfrei.

Im Anschluss wird der Laufzeitfehler des Mikrocontrollerboards untersucht.

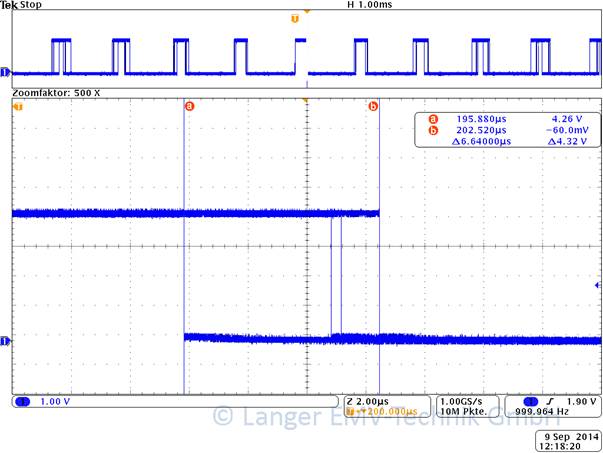

Mit dem ESD-Generator wird wieder in die Lasche oder den Flansch der Laufzeitmesseinrichtung eingekoppelt. Dabei kommt es wieder zu den gleichen Sprüngen im Zeitablauf der Laufzeitmesseinrichtung. Im Oszilloskop wird der Zeitablauf des PWM-Signals erfasst. Die ESD-Pistole löst 10 ESD-Impulse pro Sekunde aus. Damit wird nur selten im Zeitablauf des PWM-Signals ein Impuls getroffen. Mit dem Trigger auf die steigende Signalflanke kann der Fehler sichtbar gemacht werden. Im Bild 5 ist oben der Verlauf des PWM-Signals zu sehen. Man erkennt durch mehrfaches Übereinanderschreiben von Kurven, dass diese unterschiedliche zeitliche Verläufe haben. In der Mitte, am Triggerpunkt, liegen die Signale übereinander. Links und rechts davon ist der Signalverlauf um eine kleine Zeitdifferenz verschoben Diese Verschiebungen treten ohne ESD-Einwirkung nicht auf. Im unteren Teil des Bildes ist die fallende Flanke des PWM-Signals gedehnt dargestellt. Es lässt sich mit dem Cursor ausmessen (Bild 5), dass der längste Laufzeitfehler bei 6 µs liegt. Damit verlängert sich die High-Phase des PWM-Signals um ca. 6 µs (Bild 5). Durch diese Messungen ist geklärt, dass das Taktsystem des Mikrocontrollers durch den ESD-Einfluss gestört wird. Die Störung des Taktsystems bewirkt keine Funktionsfehler im Mikrocontroller. Der Programmablauf des Mikrocontrollers erfolgt korrekt. Es lässt vermuten, dass das Taktsystem des Mikrocontrollers für 6 µs bei ESD-Einwirkung stehen bleibt. Das Problem kann nur direkt bei der Takterzeugung entstehen. Die ESD-Beeinflussung der Quarzschaltung kann die Ursache sein. Quarzschaltungen sind kleinräumig, besitzen keine externen Leitungszuführungen und können deshalb im Allgemeinen nur über Pulsfelder beeinflusst werden. Beim Auslösen eines ESD-Impulses durch den ESD-Generator, entstehen als Begleiterscheinung zum ESD-Stromimpuls starke elektrische und magnetische Pulsstörfelder. Diese Pulsstörfelder können in unserem Fall die Quarzschaltung beeinflussen.

Um zu prüfen, ob die Quarzschaltung des Mikrocontrollerboards durch Pulsfelder beeinflusst wird, werden Feldquellen verwendet. Sie erzeugen lokal einen ESD-ähnlichen Impuls. Die Feldquellen sind spezielle eigenständige Geräte, die zur Störsenkensuche auf Baugruppen dienen. Die Feldquellen werden von Hand über das Mikrocontrollerboard geführt. Dabei muss das Mikrocontrollerboard in Funktion sein. An der Spitze der Feldquelle tritt ein Feldstrahl mit einem Durchmesser von ca. 5 mm aus. Das Feld des Feldstrahls entspricht im lokalen Bereich von 5 mm dem Feld, das bei ESD-Einwirkung auf dem Mikrocontrollerboard entsteht. Damit wird das ESD-Feld des ESD-Generators im kleinräumigen Bereich von 5 mm nachgebildet.

Die Feldquelle wird langsam von Hand dem Quarz genähert. Im Abstand von 3 mm zu den Leitungen der Quarzschaltung entsteht das Fehlerbild. Am PWM-Signal werden mit dem Oszilloskop die gleichen Sprünge im Zeitablauf festgestellt wie während der Prüfung mit dem ESD-Generator. Der Fehler wurde mit einer Feldquelle ausgelöst, die elektrisches Pulsfeld erzeugt.

Das bedeutet, dass bei ESD-Einfluss auf die Quarzschaltung elektrisches Feld einwirken muss. Im Bild 1 ist sichtbar, dass unterhalb der Quarzschaltung ein metallisches Konstruktionsteil angeordnet ist. An diesem Konstruktionsteil können bei der ESD-Entladung Spannungsdifferenzen zum Mikrocontrollerboard entstehen. Diese Spannungsdifferenzen erzeugen ein elektrisches Feld, das auf die Leitungen und Pins der Quarzschaltung einwirkt. Das Quarzgehäuse selbst stellt hier kein Problem dar, da es geschirmt und mit Masse verbunden ist.

Um dieses Problem zu beheben, können vom metallischen Konstruktionsteil zusätzliche Masseverbindungen zum Mikrocontrollerboard hergestellt werden. Im einfachsten Fall ist das möglich, wenn schon isolierte Schraubverbindungen bestehen. Diese müssen im Layout des Mikrocontrollerboards leitfähig verbunden werden. Wenn die Zahl dieser Verbindungen ausreichend ist, wirkt das Konstruktionsteil wie ein Schirm über der Quarzschaltung. Eine weitere Möglichkeit besteht darin, die Quarzschaltung auf die Top-Seite der Leiterplatte zu verlegen (Bild 1). Damit wird sie dem elektrischen Feld des metallischen Konstruktionsteils entzogen. Es würde auch ausreichen den Mikrocontroller mit Quarz um 180° zu drehen, so dass die Quarzschaltung außerhalb des Feldbereiches des metallischen Konstruktionsteils liegt.

Die Ursachen von ESD-Problemen können mit den entsprechenden technischen Prüfmitteln gefunden und lokalisiert werden. Damit wird es möglich, zielgerichtet EMV-Maßnahmen herzuleiten. Zeit für langwieriges Probieren von beliebigen nicht zum Ziel führenden Maßnahmen kann eingespart werden. Mit dem Wissen um die Störsenke können mehrere treffsichere Varianten für Gegenmaßnahmen entwickelt werden.